BMW renforce sa stratégie industrielle durable : cap sur l’électrification, la formation et la décarbonation

À l’occasion des Responsibility Days organisés début novembre à Munich et où link2fleet était invité, BMW Group a levé le voile sur l’ampleur de sa transformation industrielle en Allemagne et en Bavière. Plus qu’un simple exercice de communication, l’événement a permis de mesurer la profondeur du virage engagé par le constructeur : électrification accélérée, investissements massifs, part croissante des énergies renouvelables dans la production des véhicules, digitalisation des processus et implication communautaire. Une dynamique qui permet aussi au constructeur de s’inscrire dans les stratégies RSE des entreprises.

Des usines alignées sur l’avenir électrique

Le plan industriel est clair : d’ici fin 2027, l’usine historique de Munich deviendra le premier site BMW à produire exclusivement des modèles 100% électriques. La transformation est déjà en cours : après l’intégration de la BMW i4 sur les lignes existantes – 83.500 i4 sont sorties de cette usine en 2024 -, le prochain grand jalon sera l’arrivée de la future BMW i3 de la Neue Klasse, dès 2026.

Ce basculement s’accompagne d’un réaménagement sans précédent, rendu possible par la relocalisation de la production de moteurs thermiques hors du site. Le site de Munich est un lieu historique pour la production de moteurs de voitures et motos du groupe BMW depuis 1922. Déplacer cette ligne de production est donc un signal fort de la part du groupe. Malgré d’importants travaux, l’usine maintient actuellement un rythme de production de 1.000 véhicules/jour — preuve de son agilité et de son rôle stratégique au cœur du groupe.

650 millions d’euros ont été investi pour la construction des nouvelles unités de production de Munich. Pour s’inscrire totalement dans son environnement, le site de cette nouvelle usine comprend également un café, accessible au public et notamment aux riverains. Et la production n’est prévue que de 7 à 19h du lundi au vendredi pour respecter le voisinage.

Quant à la production des moteurs thermiques, elle est déplacée dans l’usine autrichienne de Steyr. Car le groupe BMW a une nouvelle fois réaffirmé sa position de ne pas mettre fin à la production des véhicules thermiques. « Nous avons toujours dit que nous ne mettrions pas tous nos efforts sur une seule technologie, autrement dit, l’électrique », a assuré Ilka Horstmeier, Membre du Board Management du groupe BMW.

Une nouvelle usine de batteries pour sécuriser la chaîne de valeur

À une centaine de kilomètres au nord de Munich, dans les communes d’Irlbach et Straßkirchen, BMW érige l’une de ses cinq futures usines mondiales de batteries de 6ᵉ génération, la nouvelle génération de batteries dans laquelle les cellules sont directement intégrées, c’est l’approche ‘cell to pack’. Ce site, qui bénéficiera d’une exploitation sans combustibles fossiles et fortement alimentée par le photovoltaïque, assemblera les batteries destinées aux usines allemandes, réduisant drastiquement la logistique et le transport, ainsi que les émissions qui y sont liées.

Outre la création de 1.600 emplois, la région a soutenu massivement le projet : un référendum local a validé sa construction à plus de 75 %. Une approche “local for local” qui renforce la souveraineté industrielle et contrôle l’empreinte carbone du cycle de production. Lors de notre visite, les autorités des deux communes ont d’ailleurs tenu à souligner l’importance que représentait l’implantation de BMW dans leur région, mais aussi la collaboration constructive avec le groupe et l’accueil positif des riverains.

BMW a également mis en place un processus de recyclage des matériaux des batteries afin de les réutiliser dans de nouvelles batteries. Une façon de boucler la boucle.

“Nous avons toujours dit que nous ne mettrions pas tous nos efforts sur une seule technologie, autrement dit, l’électrique”,

Ilka Horstmeier, Membre du Board Management du groupe BMW.

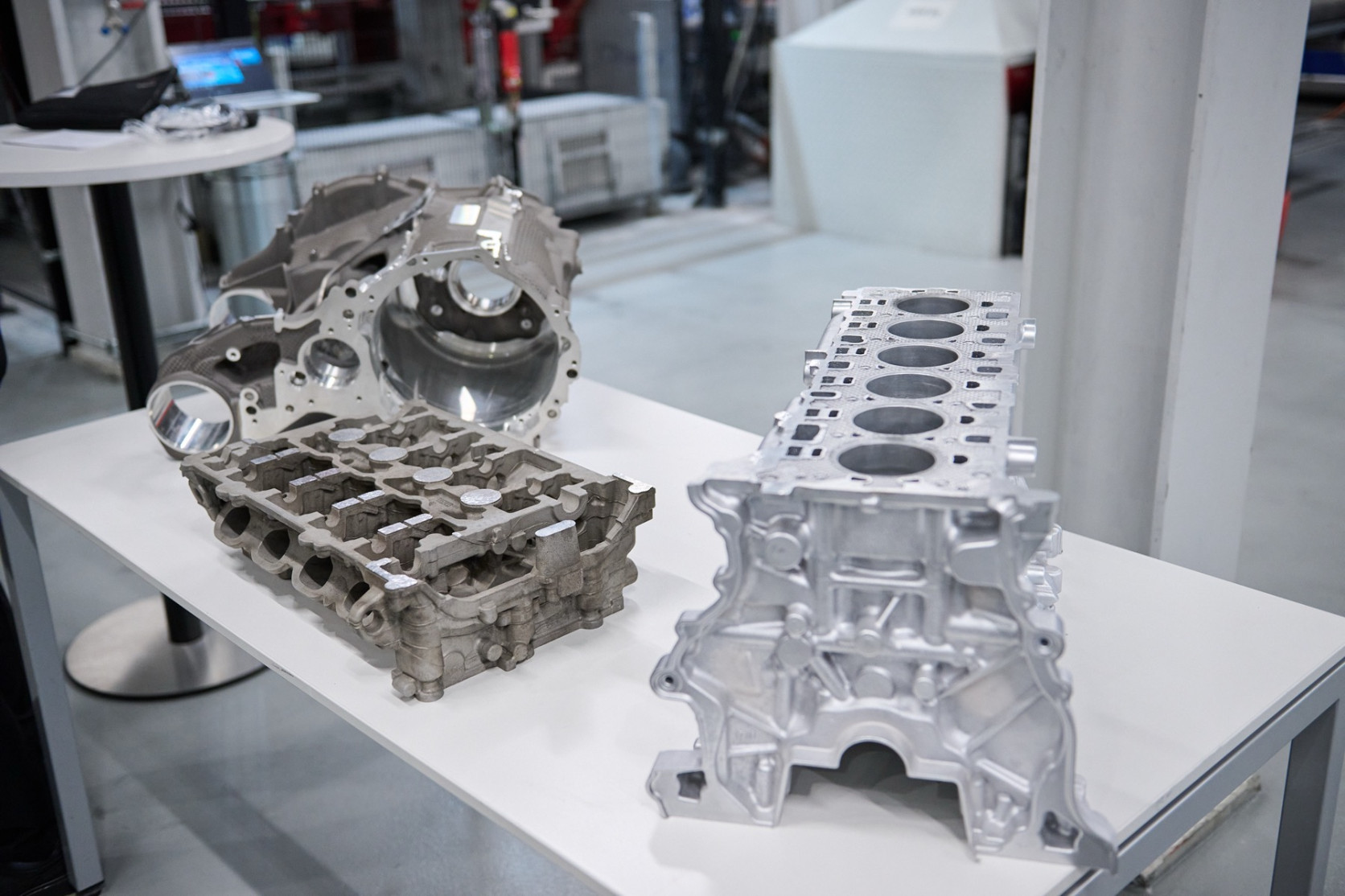

Landshut, laboratoire technologique pour la mobilité de demain

L’usine de Landshut, véritable hub de composants, montre ce à quoi ressemblera la production automobile du futur : IA, automatisation poussée, matériaux recyclés et circularité. Les carters de moteurs électriques pour la Neue Klasse y sont scannés automatiquement en 42 secondes grâce à une technologie d’imagerie unique dans l’industrie. Deux tiers de l’aluminium utilisé en 2024 sont issus du recyclage, et le site prévoit de recycler 50% du sable utilisé pour les moulages dès 2026.

La production des moulages de pièces sur base d’un processus à base de sable et d’inorganique permet de ne pas dégager de fumées nocives et ainsi de respecter davantage la santé des ouvriers de l’usine. Un processus que BMW est seul constructeur à utiliser.

Pour les entreprises soucieuses d’intégrer des véhicules à plus faible impact environnemental, cette maîtrise en amont de la chaîne de valeur constitue une garantie supplémentaire sur la durabilité réelle des modèles livrés.

Décarbonation : un levier majeur pour les flottes

BMW affirme viser une réduction de 90% de ses émissions de CO₂ d’ici 2050 et au moins 40 millions de tonnes dès 2030 . La supply chain, qui représente environ 80% des émissions indirectes, est un chantier prioritaire :

- batteries conçues avec jusqu’à 50% de matières secondaires (nickel, cobalt, lithium),

- aluminium produit à partir d’énergie solaire,

- acier à faible CO₂,

- utilisation systématique d’électricité renouvelable.

Le constructeur illustre ce progrès avec le nouveau BMW iX3 50 xDrive, dont l’empreinte carbone du cycle de production a baissé de 42% par rapport à la génération précédente. Résultat : le break-even d’émissions par rapport à un modèle thermique comparable est atteint après seulement 17.500 à 21.500 km selon le mix énergétique – soit en moins d’un an pour la plupart des flottes.

Investir dans les compétences : un pilier stratégique

L’humain n’est pas oublié dans ce virage technologique. BMW a déjà investi plus d’un milliard d’euros depuis 2022 dans la formation et le développement des compétences de son personnel. À Munich, le nouveau Talent Campus formera chaque année 40.000 collaborateurs sur l’e-mobilité, l’IA et la digitalisation. Landshut s’équipe également d’un AI Lab pour aider les équipes – mais aussi les fournisseurs – à appréhender efficacement l’automatisation et les technologies émergentes.

BMW croit aussi que le niveau de motivation du personnel est, en partie, lié à son état de santé. Ainsi, grâce à un système de capteurs, les mouvements des ouvriers de l’usine de Munich sont analysés et décortiqués afin d’étudier leur impact sur le corps et de déterminer comment réduire les impacts négatifs. Des robots sont également entrainés à effectuer certaines tâches répétitives pour soulager les membres du personnel.

Pour les flottes, cette montée en compétence se traduit par une meilleure qualité produit, une fiabilité accrue et une continuité dans la transformation des services après-vente.

Une vision systémique de la responsabilité

Au-delà de l’industrie, BMW multiplie les engagements sociétaux : programmes éducatifs, soutien à l’ONU via l’Intercultural Innovation Hub, implication dans One Young World, mécénat culturel… L’entreprise ancre sa présence en Bavière tout en renforçant son influence internationale via des projets à impact.

Conclusion : BMW accélère et entraîne tout son écosystème

À travers ses Responsibility Days, BMW nous a démontré une stratégie cohérente et massive : moderniser ses outils industriels, renforcer sa souveraineté technologique, décarboner l’ensemble de la chaîne de valeur et former ses collaborateurs de manière intensive.

Pour les gestionnaires de flotte, cela signifie :

- des véhicules plus efficients et plus durables,

- une transparence accrue de la supply chain,

- une montée en fiabilité des composants critiques (batteries, moteurs électriques, électronique),

- et une cohérence globale renforcée entre ambitions climatiques et réalité industrielle.

La Neue Klasse, attendue dès 2025-2026, sera le premier véritable révélateur de cette mutation profonde. Une transformation que le marché fleet suivra de près.